Производства полиэтиленовых пакетов: станки, технология

Полиэтиленовые пакеты в современной России, наверное, являются самым распространенным упаковочным материалом. Без них немыслим ни один даже маленький магазин, не говоря уже о больших супермаркетах. Несмотря на известную неэкологичность такой упаковки (разрушение полиэтилена в окружающей среде занимает годы, а раздельный сбор отходов в России не налажен), она еще долго будет доминировать в нашей жизни. Производство такой продукции налажено практически во всех регионах нашей страны. Пакеты производят как крупные предприятия, миллионами штук в месяц, так и маленькие фирмы. Несмотря на большое число производителей, этот сегмент рынка нельзя считать полностью насыщенным. Здесь есть место для развития малого бизнеса.

Технология производства

Наладить производство полиэтиленовых пакетов достаточно просто. Технология не сложная, а линию по производству пакетов можно легко купить как новую, так и бывшую в употреблении. Однако капиталовложения для создания такого производства нельзя назвать незначительными. Есть несколько схем организации такого бизнеса. Но для начала нужно очень кратко рассмотреть полную технологическую схему изготовления полиэтиленовых пакетов с логотипом. Если опустить понятные только специалистам подробности, то схема включает в себя пять основных стадий (модулей).

- Изготовление открытой пленки или рукава методом экструзии. Машина для такого производства называется экструдер и сырьем служит гранулированный полиэтилен высокого давления (ПВД или ПЭВД, HDPE) или низкого давления (ПНД или ПЭНД, LDPE). Сразу отметим, что вторичный полиэтилен применять в таком производстве можно только для изготовления пакетов, которые не контактируют с пищевыми продуктами (мешки для мусора и технических нужд).

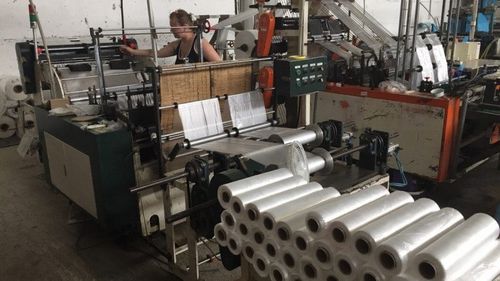

- Станок для производства полиэтиленовых пакетов. На этом станке происходит формирование самого пакета необходимого размера и конструкции (майка, упаковочный и др.).

- Флексографический (печатный) станок, который осуществляет нанесение рисунка и надписей на пакеты. Наличие такого станка существенно повышает конкурентоспособность и рентабельность производства, так как позволяет осуществлять производство пакетов с логотипом заказчика или с тематическим рисунком.

- Вырубной станок производит окончательное формирование пакета и является неотъемлемой частью линии по производству пакетов маек.

- Упаковочная машина формирует рулоны из пакетов или стопки с заданным числом единиц продукции. Такая машина чаще всего является частью вырубного станка.

Обычно производственный участок включает в себя также гранулятор, который перерабатывает вырубленный материал и бракованную продукцию во вторичные гранулы. Найти оборудование для производства полиэтиленовых пакетов в России не сложно. На рынке существуют предложения из Китая, Кореи, Турции и России. Машины европейских производителей дороже на 30—60%.

Схемы построения бизнеса. Бизнес план

Рассмотрим возможные схемы построения бизнеса. При отсутствии достаточных средств для создания полной схемы производства, можно ограничиться только второй стадией. В этом случае сырьем служит рулонная пленка, которую можно приобрести на рынке.

Цены на простые машины для изготовления упаковочных пакетов (без ручки) стартуют от 450000 рублей.

Бывшую в употреблении машину можно купить еще дешевле. Можно уложиться в стартовый капитал менее 1500000 рублей. При таком «гаражном» бизнесе можно обойтись без вырубной и упаковочной машин. Но следует иметь в виду, что зависимость от производителей пленки и узкий ассортимент существенно снижает конкурентоспособность бизнеса. Рентабельность редко достигает 10-20%. Рассчитывать на стабильных и солидных покупателей массовых партий трудно. Однако отбрасывать этот вариант не стоит, так как он может быть начальной стадией более эффективного производства.

Перспективы бизнеса существенно расширяются при наличии экструдера. В этом случае можно рассчитывать на более широкий круг покупателей различных размеров пакетов и изготавливать пакеты типа «майка». Сырьем служит гранулированный полиэтилен. Цены на качественный первичный материал колеблются в районе 100000 рублей за тонну. Такое производство уже достаточно рентабельно и окупаемость составляет 3—5 лет при наличии достаточного количества потребителей в вашем регионе.

Если вашей целью является создание высокорентабельного, конкурентоспособного производства, то следует ориентироваться на комплексную линию производства пакетов с флексографической печатью.

Бизнес план производства полиэтиленовых пакетов типа «майка» с логотипом

Требования к производственной площадке несложные. Это должно быть здание, площадью минимум 120—170 м2 и высотой не менее 8 метров. С учетом складских помещений общая площадь около 350 м2. Высота определяется габаритами экструдера. Обязательно наличие эффективной приточно-вытяжной вентиляции. Для стабильной работы оборудования желателен климат контроль. Площадка должна иметь подключение к водопроводу, канализации и трехфазной электросети напряжением 380 Вольт. Расстояние до жилой застройки – 100 метров.

Производитель пакетов должен быть зарегистрирован в качестве юридического лица. Если вы хотите иметь широкий рынок сбыта, то предпочтительная форма – Общество с ограниченной ответственностью с общей формой налогообложения. Коды ОКВЭД – 25.2 и 47.4. Крупные потребители предпочитают иметь дело с плательщиками НДС. Для запуска производства потребуются согласования с санэпидслужбой, пожарной охраной и экологической службой.

Оборудование. Выбор типа оборудования, его комплектности, и производительности — это ключевой пункт, от которого в конечном итоге зависит успех. Принципиально возможны два подхода – закупка комплектной линии или ее комплектация из отдельных машин. Второй путь существенно дешевле, но при отсутствии производственного опыта в данной области можно из хороших машин построить плохо работающую линию. Первый путь, на первый взгляд, более затратный, но если поставщик производит шеф-монтаж, наладку линии и обучение персонала, то это может с лихвой окупить все дополнительные затраты. Особое внимание обратите на флексографическую машину. Ее доля в стоимости линии это 40—60%. Следует внимательно отнестись к применяемым красителям (доступность, цена, расход), быстрота смены рисунка и наладки. Поинтересуйтесь у поставщика, где уже работают их линии. Если есть возможность, то посетите такое производство и соберите отзывы. Универсальная линия должна иметь возможность производства различных типоразмеров пакетов из пленки с варьируемой толщиной. Стоимость линий, которые удовлетворяют таким требованиям, стартует от 4.0—4.5 млн руб.

Требования к персоналу. Для обслуживания в смену на линии достаточно 1—2 человек, которые прошли необходимую подготовку. Хотя серьезные поставщики и берут на себя сервисное обслуживание линий и поставку запасных частей, но для мелких наладочных работ и устранение мелких неполадок, на фирме должен быть хотя бы один технически грамотный специалист по обслуживанию оборудования. Вызов специалистов для устранения мелких неполадок (особенно из другого региона) это затратное мероприятие как в материальном плане, так и связано с потерей времени и производительности.

Рынок полиэтиленовых пакетов с рисунком. Ситуация сильно разнится в различных регионах. Перед принятием решения по открытию бизнеса оцените потребности вашего города (региона) и наличие крупных производителей в нем. Цены на такие пакеты достаточно однообразны по всей стране, но существенно зависят от размера партии. Для крупных потребителей (от 100000 шт. и более), цена пакета составляет 0.55—0.65 рублей за штуку. Для мелких партий цены выше на 50—100%. При расчетах лучше ориентироваться на крупные партии.

Итак, рассмотрим затраты. В качестве расчетной базы берем комплектную линию производительностью 100 пакетов в минуту, размером 30 16х56 см, толщиной 15 мкм:

- закупка оборудования (комплектная линия с монтажом) – 6000000 рублей;

- подготовка помещения 500000 рублей;

- объем производства при односменной работе в течение 200 дней в году, при загрузке оборудования 80% — 9.6 млн пакетов в год;

- объем реализации при цене пакета 60 коп. шт. – 5.76 млн руб. в год;

- себестоимость одного пакета в производстве (по данным производителей линий) – 0.36 коп. или 3456000 рублей в год;

- доход – 2304000 рублей в год.

Окупаемость капитальных затрат составит около 3 лет. Сроки окупаемости, в основном, зависят от уровня загрузки линии и объема партий.